スポンサーリンク

機械の安全規格と安全カテゴリーついて解説させて頂きます。

従来のISO13849-1:1999 では、制御システムの安全関連部が不具合(障害)

に対する抵抗性と不具合(障害)条件下でどのような挙動をおこなうかを

その構造によって分類する「カテゴリー」という考え方です。

ISO13849-1:1999におけるカテゴリ要求事項

| カテゴリー | 要求事項の概要 | 制御システムの動作 |

| B | 制御システムや保護装置の安全関連部は、想定される外的影響に絶えられるよう、適切な規格にしたがって設計、構成、選定及び組立がなされること。 | 故障発生時、安全機能は失われる。 |

| 1 |

カテゴリBの要件を満たすこと。 十分吟味された高い信頼性を示す部品を使用し、安全原則※に従うこと。 |

故障発生時、安全機能は失われるが、その発生確率はカテゴリBよりも低い。 |

| 2 |

カテゴリBの要件を満たし、安全原則に従うこと。 安全機能が機械の制御システムにより適切な間隔にてチェックされること。 |

チェックの間隔で故障が発生した場合、安全機能は失われる。

安全機能が失われていることがチェックによって検出される。 |

| 3 |

カテゴリBの要件を満たし、安全原則に従うこと。安全関連部は以下の方針に従って設計されること。 (1)単一故障により安全機能が喪失しないこと。 (2)できる限り単一故障が検出できること。 |

単一故障が発生した場合でも安全機能は常に維持される。

全ての故障が検出されるわけではない。 検出されなかった故障が蓄積した場合、安全機能は失われる。 |

| 4 |

カテゴリB の要件を満たし、安全原則に従うこと。安全関連部は以下の方針に従って設計されること。 (1)単一故障により安全機能が喪失しないこと。 (2)次の安全機能が動作する時、又はそれ以前に単一故障が検出できること。 |

単一故障が発生した場合でも安全機能は常に維持される。 安全機能が失われないよう、安全機能が機能する前に故障が検出される。 |

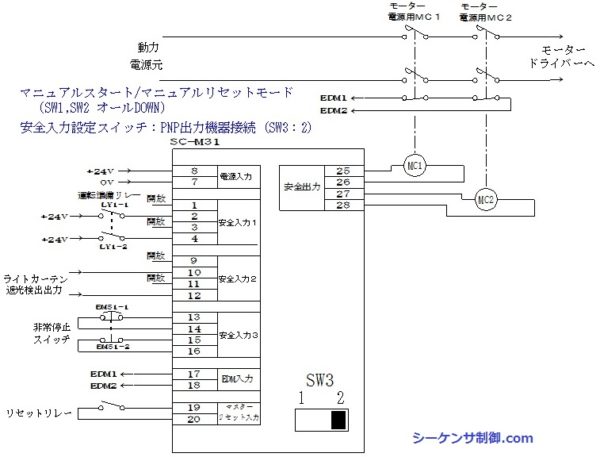

○実際のカテゴリー4対応の回路紹介

今回はキーエンス製のセーフティコントローラ 型式 SC-M31を

使った回路を紹介させて頂きます。

セーフティコントローラ 型式 SC-M31は3入力まで対応しています。

安全入力1には運転準備リレーが接続されています。

上の図の様に同じ動きをする接点が2回路で接続されています。

これがカテゴリー4では要求されます。(2重回路)

安全入力3の様な回路(接点で短絡する回路)でも同じです。

安全入力2はライトカーテン(エリアセンサー)です。

同じく2回路で接続されています。

安全入力3は非常停止スイッチが接続されています。

同じく2回路で接続されています。

出力側も同じ動きをする電磁開閉器が2回路で接続されています。

同じくこちらもカテゴリー4で要求されます。

EDM入力は電磁開閉器がOFFの時に17番と18番が短絡しているか

電磁開閉器がONの時はオープンしているかを監視しています。

矛盾した場合にはエラーとなり電磁開閉器はOFFとなり

安全を図ります。

安全入力1、2,3及びEDMの全ての条件が揃った場合のみ

電磁開閉器がONとなります。

上図の例ではマニュアルリセットですので、安全入力が揃ってから

リセットリレーをONしリセット後、電磁開閉器がONとなります。

安全入力1か2のどちらかが未使用となる場合は、直接+24Vを

接続するか又は短絡します。

(短絡する場合:安全入力1の場合だと1番端子と2番端子

3番端子と4番端子を接続します。)

スポンサーリンク

○安全原則とは

①短絡保護にヒューズを使用する

②部品寸法に余裕を持たせる、定格の低減を行う

③不具合時必ず回路オープンになるようにする

④不具合を早期発見する

⑤接地対策を行う

用語説明

○リスクについて

「危害の発生確率およびその危害の程度の組み合わせ」と定義されています。

つまり、リスク = 危害のひどさ × 危害の発生確率といえます。

○安全について

受容できないリスクがないこと」と定義されています。

言い換えると、安全な状態であっても「受容できるリスクは存在している」と言えます。

○リスクアセスメント

作業者等の安全を確保し、危害を可能な限り低減するための安全確認方法のことです。

(1)機械の使用目的・使用条件を明らかにし、作業ミスなどの誤使用を想定しておく

(2)機械に潜む危険源を見つけ出す

(3)リスクの大きさと頻度を見積もる

(4)許容可能なリスクにまで低減されているかを判断する

機械安全の国際規格

ISO

ISOとは国際標準化機構のことで

1947年に創設された非電気分野を専門に扱う標準化機構です。

スイスのジュネーブに本部があり、日本も加盟。

最も有名なISO規格としては、ISO9001(品質マネジメントシステム)や

ISO14001(環境マネジメントシステム)などがあります。

IEC

国際電気標準会議のことで

1908年に創設された電気分野の専門に扱う標準化機構です。

スイスのジュネーブにあり、日本も加盟。

ISO/IECガイド51

安全規格を策定する際の基準となるガイドライン。

安全の定義(「安全=受容できないリスクがないこと」)

はここに定められている。

ISO12100

リスク低減のための方法論」として「リスクアセスメント」の概念と

「3ステップメソッド」が記載されている、機械を安全に設計する上で

最も広範囲で基本的な規格。

「3ステップメソッド」とは「(1)本質安全設計方策」「(2)安全防護及び付加保護方策」

「(3)残留リスクについての情報提供」からなる設計者が実施すべき安全方策とその手順。

規格の一つであったが、技術的内容を変更する事なく、ISO12100-2とともに

「ISO12100:2010」に統合された。

ISO13849-1

機械の制御システムにおいて、安全に関連する部分を設計するための一般原則を定めた規格。

安全機能を実行するための能力をレベル別に区分するため、PL(パフォーマンスレベル)

が定義されている。

ISO14121

機械の全段階におけるリスク低減を目的とした、リスクアセスメントを

実施する際に要求される項目のガイドライン。A規格の一つであったが

技術的内容を変更する事なく、「ISO12100:2010」に統合された。

IEC60204-1

機械の電気装置全般を対象とした規格。人および財産の安全、制御応答の一貫性

保全の容易性を達成するための要求事項および推奨事項が規定されている。

機械の安全規格と安全カテゴリーついて(SC-M31でカテゴリー4 回路例紹介)

の解説を終了させて頂きます。

最後までご覧いただきましてありがとうございました。

スポンサーリンク

トップページに戻る

当記事は、2016年11月17日時点の情報です。ご自身の責任の元、安全性、有用性を考慮頂き、ご利用頂きます様お願い致します。

当サイトに掲載中の画像は当サイトで撮影又は作成したものです。商用目的での無断利用はご遠慮願います。